Se trata de una publicación oficial del Ministerio de Agricultura de la Nación que fue efectuada en el 2017 pero que en las últimas horas fue remitida a Mar&Pesca con el propósito de que el material tenga una mayor visibilidad y esté al alcance de todos los lectores.

La merluza negra es un pez de gran tamaño que al poseer un ciclo de vida largo (viven hasta 50 años, llegando a la madurez sexual a los 20 años) es muy vulnerable a la sobrepesca. Desempeña un papel importante en el ecosistema del Océano Austral, tanto como presa y como depredador. Por este motivo, nuestro país aplica diferentes medidas de manejo para la explotación de la especie, lo cual es fundamental para garantizar la sustentabilidad de la misma. Las medidas de manejo establecidas son, la determinación de Captura Máxima Permitida (CMP) anual y la asignación de cuotas por buque.

La empresa para obtener el derecho de uso del Sello debe tener inscripto el establecimiento procesador ante la autoridad sanitaria competente, tener implementada las Buenas Prácticas de Manipulación (BPM) y un Sistema de Inocuidad Alimentaria basado en el Análisis de Peligros y control de puntos críticos (HACCP por su sigla en inglés), garantizar la trazabilidad del producto, llevar a cabo la actividad en el marco de principios éticos y de sustentabilidad, manteniendo el cuidado del medio ambiente desde la extracción hasta su comercialización.

Protocolo de calidadEl deterioro del pescado se debe al desarrollo de bacterias y a la alteración de sus proteínas y grasas. Bajo condiciones apropiadas de proceso, definiendo como tales el tiempo y la higiene durante la manipulación y las condiciones de congelación, la multiplicación bacteriana se interrumpe y se retrasa o detiene el resto de procesos de alteración.

La congelación, como método de conservación, sirve para conservar pescados durante meses y preserva su calidad original, tanto higiénica como nutricional y organoléptica (características de textura, sabor, aroma, etc.), incluso después de su descongelación.

La congelación debe realizarse en el propio barco, en tanto la calidad de los productos de la pesca congelados depende de diversos factores, entre ellos:

1)-Velocidad y temperatura de congelación: La calidad del pescado es tanto mejor cuanto menor es el tiempo transcurrido entre su captura y su congelación.

2)- Envasado: Impide la pérdida de agua y el enranciamiento de la grasa debido a que evita el contacto directo del pescado con el aire. Se suele recurrir a material impermeable o al glaseado.

3)- Almacenamiento: El pescado requiere una temperatura de conservación tan baja como sea posible y evitar oscilaciones. Debe conservarse como mínimo a DIECIOCHO GRADOS CENTÍGRADOS BAJO CERO (-18o C).

A fin de cumplir con estas premisas las condiciones del proceso deben ser controladas desde la recepción de la materia prima hasta el despacho del producto terminado.

Condiciones de captura y recepción de materia primaLa pesca debe realizarse de modo de obtener una materia prima de calidad, minimizando los trastornos para el animal y las alteraciones que puedan luego convertirse en potenciales desvíos de las características del producto. Los sitios de almacenamiento de materia prima deben ser adecuados al volumen de producto capturado, mantenerse en buen estado, no representar una fuente de contaminación de la materia prima. El tiempo de almacenamiento no debe superar las cinco horas a temperatura ambiente.

Corte y evisceradoDebe ser realizado de manera inmediata a la recepción de la materia prima. Se debe asegurar la eliminación de todas las vísceras ya que de no ser así se acelera la descomposición y se incrementa el riesgo de contaminación. Posteriormente se debe lavar el producto con agua segura lo que reduce la carga de microorganismos, enzimas y elimina cualquier resto de vísceras, mucosidad, sangre que pudiese quedar, además mejora el aspecto del producto.

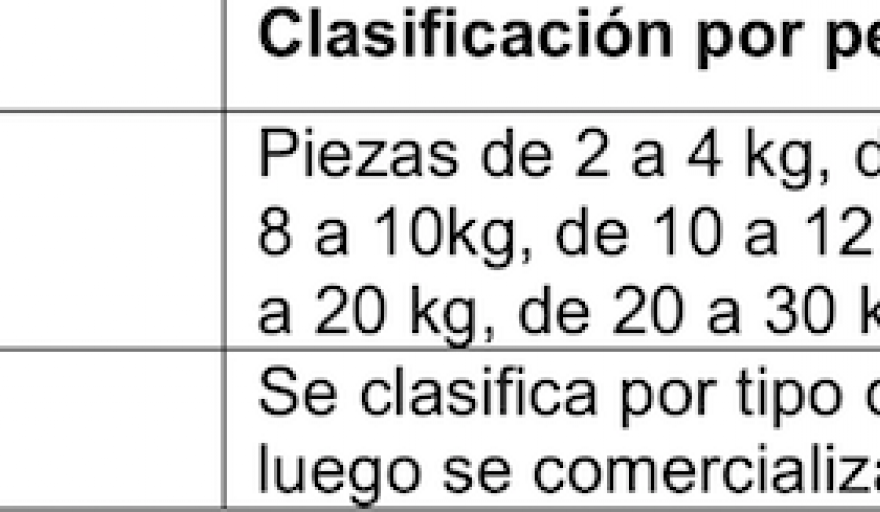

AcondicionamientoEn esta etapa se clasifican las distintas partes fraccionadas y el tronco, según las modalidades de presentación, que permitan cumplir con los requerimientos del cliente y de este Protocolo. Tiempo y condiciones ambientales: período de proceso de manipulación de UNA HORA (1 h) aproximadamente a temperatura ambiente, así como la higiene y estado de las instalaciones y del personal involucrado deben ser controlados para garantizar la calidad final del producto y la adecuación con este Protocolo y los lineamientos de BPM y el Sistema de Inocuidad implementado.

Congelado: Es importante tener en cuenta que este proceso no mejora la calidad del producto sino que mantiene la misma. Los procedimientos implementados deben adecuarse a lo expuesto en el Capítulo III del CAA. El tiempo de congelación debe ser rápido para minimizar cualquier alteración, pero no excesivo de modo que ocasione daños físicos al producto. El proceso de congelado se lleva a cabo en túneles o eventualmente en

El equipo utilizado debe funcionar adecuadamente, estar sujeto a un plan de mantenimiento, y en óptimas condiciones de higiene.

Según el tamaño de la pieza puede ser recomendable un glaseado para evitar deshidratación y oxidación durante la permanencia del producto en cámara.

Glaseado (opcional)El proceso debe ser rápido y uniforme, se debe hacer un control visual del espesor y estado general de la capa de glaseado y declarar el mismo en la etiqueta del producto final. El porcentaje estándar puede variar entre CINCO a DIEZ POR CIENTO (5 a 10%).

Envasado, almacenamiento y despachoEl proceso de envasado debe efectuarse en forma rápida y bajo condiciones controladas de higiene tanto de instalaciones, equipamiento como de personal; las condiciones adecuadas de higiene y temperaturas (temperatura ambiente) de envasado serán controladas para minimizar cualquier alteración y evitar el deterioro del producto. La presentación final del producto considerará los requerimientos del cliente; se debe controlar el etiquetado del producto final.

Una vez envasado el producto se debe palletizar y almacenar en el menor tiempo posible para no modificar sustancialmente la temperatura del producto.

El almacenamiento debe realizarse en cámaras a temperatura de al menos (- 22 °C). Se deben identificar correctamente los lotes y cargamentos de producto enmarcado en este Protocolo para garantizar un uso correcto del Sello. La empresa respaldará su gestión por medio de registros y documentos de proceso. El despacho de mercadería se debe efectuar manteniendo los criterios de higiene y preservación de condiciones ambientales.

Atributos diferenciadores de envaseLos envases utilizados deben estar habilitados para el uso dado y adecuarse a los requerimientos del producto y del cliente. Deben almacenarse en condiciones de higiene y que aseguren su integridad y funcionalidad

Los envases deben resistir la manipulación, almacenamiento y distribución; el tamaño y la forma deben garantizar la calidad y presentación del producto; el envase no debe ser fuente de contaminación por ejemplo por migración se sustancias tóxicas. Debe asegurar también la vida útil del producto.

Como envase primario solo podrán utilizarse aquellos envases aptos para estar en contacto con el producto de acuerdo a la aprobación emitida por la autoridad competente.

En cuanto al envase secundario se pueden utilizar cajas de cartón corrugado impreso (caja con tapa /fondo) o totes, según el tamaño de las piezas y el requerimiento comercial.

Presentación comercialLas piezas de Troncos congeladas se colocan en bolsa de polietileno como envase primario, y luego en cajas o totes como envase secundario. Mientras que los productos fraccionados se envuelven en nylon o la presentación comercial requerida.